Aarzel niet om een bericht te sturen

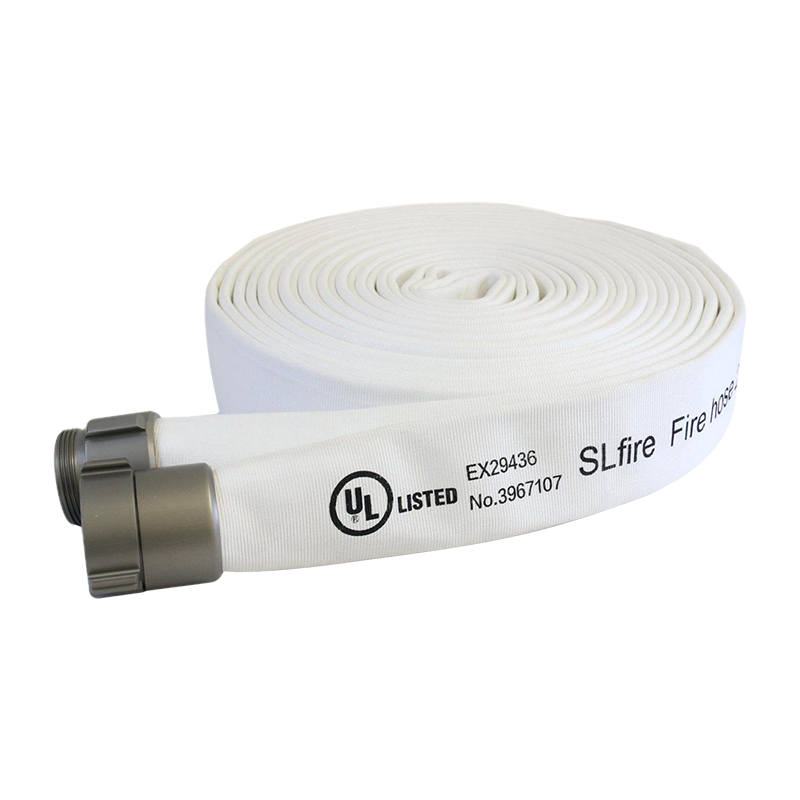

Enkele jas, EPDM rubber voering Functies • 100% hoge vasthoudendheid polyester jas,...

Bij industriële toepassingen, vooral in de mijnbouw- en maalindustrie, is de duurzaamheid van materialen die worden gebruikt in apparatuur zoals afvoerslangen van molens cruciaal. Een van de belangrijkste materialen die op dit gebied worden gebruikt, is EPDM-rubber (Ethyleen Propyleen Dieen Monomeer), dat zeer gewaardeerd wordt vanwege zijn uitzonderlijke weerstand tegen zware omstandigheden. Afvoerslangen met EPDM-rubbervoering zijn ontworpen om een reeks omgevings- en mechanische belastingen te weerstaan, waardoor ze de voorkeur verdienen bij veeleisende toepassingen. In dit artikel vergelijken we de duurzaamheid van EPDM-afvoerslangen met rubberen voeringen met andere veelgebruikte materialen.

EPDM-rubber is een synthetisch materiaal dat een breed scala aan voordelen biedt, waaronder weerstand tegen hitte, weer, ozon en water. Deze eigenschappen maken EPDM tot een uitstekend materiaal voor gebruik in afvoerslangen van fabrieken die schurende slurries en hoge drukomstandigheden verwerken. Het gebruik van rubberen voeringen in slangen helpt de slijtage van het slangmateriaal te verminderen, waardoor de levensduur van de slang wordt verlengd. Deze slangen zijn bijzonder geschikt voor industrieën die te maken hebben met mijnbouwslurries, chemicaliën en andere schurende stoffen.

Hoewel EPDM-rubber een breed scala aan voordelen biedt, is het belangrijk om de duurzaamheid ervan te vergelijken met andere materialen die vaak worden gebruikt in afvoerslangen van fabrieken, zoals natuurlijk rubber, polyurethaan en PVC. Elk materiaal heeft zijn sterke en zwakke punten, en het begrijpen van deze verschillen is de sleutel tot het selecteren van het juiste materiaal voor een specifieke toepassing.

Natuurrubber is een andere populaire keuze voor industriële slangen vanwege de uitstekende flexibiliteit en hoge treksterkte. Natuurlijk rubber mist echter de chemische en weersbestendigheid die EPDM biedt. EPDM-rubber zal minder snel verslechteren bij blootstelling aan extreme temperaturen, ozon of weersinvloeden, waardoor het een duurzamere keuze is voor toepassingen waarbij langdurige blootstelling aan de buitenlucht of het hanteren van chemicaliën onder hoge druk gepaard gaat.

Polyurethaan staat bekend om zijn uitzonderlijke slijtvastheid en hoge treksterkte. Het kan echter stijver zijn dan EPDM en heeft niet hetzelfde niveau van weers- en ozonbestendigheid. Polyurethaan is beter geschikt voor toepassingen waarbij slijtage de voornaamste zorg is, maar EPDM blinkt uit in omgevingen waar hitte, verwering en blootstelling aan chemicaliën kritische factoren zijn.

PVC (polyvinylchloride) wordt vaak gebruikt voor lichtgewicht en kosteneffectieve slangtoepassingen. PVC-slangen zijn echter minder duurzaam dan EPDM bij blootstelling aan extreme weersomstandigheden, UV-straling of hoge temperaturen. PVC is ook minder flexibel, waardoor het onder spanning kan barsten. EPDM biedt daarentegen een langere levensduur en betere prestaties onder zware omstandigheden, vooral bij het hanteren van hoge druk of chemische slurry.

EPDM-afvoerslangen met rubberen voering bieden superieure duurzaamheid in vergelijking met veel andere materialen vanwege hun uitstekende weerstand tegen verschillende omgevings- en operationele factoren. De belangrijkste factoren die bijdragen aan de duurzaamheid van EPDM-rubber zijn onder meer:

Afvoerslangen van molens zijn vaak geschikt voor schurende materialen zoals zand, slurry en chemicaliën. De duurzaamheid van EPDM-rubber bij het hanteren van schurende materialen maakt het een opvallende keuze. De elasticiteit van het rubber en het vermogen om wrijving te weerstaan voorkomen voortijdige slijtage, wat resulteert in een langere levensduur.

EPDM-rubber is zeer goed bestand tegen hitte, waardoor het geschikt is voor toepassingen waarbij slangen worden blootgesteld aan hete materialen of temperaturen. Deze hittebestendigheid is veel beter dan die van andere materialen zoals PVC, die bij hoge temperaturen kunnen verslechteren of kromtrekken.

Een van de belangrijkste voordelen van EPDM is de weerstand tegen een breed scala aan chemicaliën, waaronder zuren, logen en oliën. Dit maakt EPDM-afvoerslangen met rubberen voering ideaal voor het hanteren van chemicaliën in fabrieken, waar blootstelling aan corrosieve stoffen gebruikelijk is.

EPDM-rubber biedt een uitstekende weerstand tegen UV-straling en aantasting van de ozonlaag. Deze weerstand maakt EPDM-afvoerslangen met rubberen voering bijzonder geschikt voor buitentoepassingen waar blootstelling aan zonlicht en barre weersomstandigheden onvermijdelijk is.

Concluderend, EPDM rubberen voering molen afvoerslangen bieden een duurzaamheidsniveau dat moeilijk te evenaren is door andere materialen. Met superieure weerstand tegen slijtage, hitte, chemicaliën, UV-straling en ozon blijkt EPDM-rubber het materiaal bij uitstek voor veeleisende industriële omgevingen. Terwijl andere materialen zoals natuurlijk rubber, polyurethaan en PVC hun voordelen hebben in specifieke situaties, blijft EPDM-rubber een topkandidaat voor toepassingen waarbij een lange levensduur, prestaties en veerkracht onder zware omstandigheden van het grootste belang zijn.

Enkele jas, EPDM rubber voering Functies • 100% hoge vasthoudendheid polyester jas,...

Brandweerkasten zijn ontworpen voor brandslang, klep en andere brandbestrijdingsapparatuur. ...

Enkele jas, TPU -voering • Polyester garen met hoge highnaciteit, cirkelvormig geweven in ...

Met nitril bedekte slang • Nitril/TPR-mengsel als dekking en voering, met 100% hoge huurba...

Enkele jas, TPU -voering • Polyester garen met hoge highnaciteit, cirkelvormig geweven in ...

Zeeslang Enkele jas, PVC -voering • 100% hoge vasthoudendheid polyester garen, cirk...

Zeeslang Enkele jas, PVC -voering, PU gecoat • 100% hoge vasthoudendheid polyester ...

Bel ons

Bel ons

+86 159-5116-9511

Ondersteuning nodig

Ondersteuning nodig

Hoofdkantoor

Hoofdkantoor

No.58, Kechuang Road, Sixiang Street Medicine Gaoxin District Taizhou City, de provincie Jiangsu

Brandslangkoppelingen zijn cruciale componenten in brandbestrijdingsapparatuur en dienen als connectoren tussen slangen, sproeiers, brandkranen en pompen. Ze maken een snelle bevestiging en o...

Copyright © Taizhou Shenlong Fire Science and Technology Co., Ltd. All Rights Reserved.

Brandslangfabrikanten, Fire Hydrant Slangen Factory

Brandslangfabrikanten, Fire Hydrant Slangen Factory